Friday, August 30, 2019

BAB I

PENDAHULUAN

1.1 Pendahuluan

Logam

atau metal adalah material (sebuah unsur, senyawa, atau paduan) yang biasanya keras tak tembus cahaya, berkilau, dan memiliki konduktivitas listrik dan termal yang baik. Logam umumnya dapat ditempa atau ditekan

permanen hingga berubah bentuk tanpa patah atau retak dan juga fusibel (bisa dilelehkan) dan ulet (dapat ditarik hingga

membentuk kawat halus). Sekitar 91 dari 118 unsur dalam tabel periodik adalah logam,

sisanya adalah nonlogam atau metaloid. Beberapa unsur

menunjukkan sifat baik logam dan nonlogam sekaligus.

Logam-logam

tersebut diantaranya adalah besi, alumunium, perunggu, timah, kobalt seng dan

logam yang lainnya. Aneka jenis logam tersebut dapat tercipta langsung dari

alam atau dapat juga sengaja dibuat manusia dengan metode pencampuran aneka

logam yang ada untuk menghasilkan logam baru yang lebih kuat dan tahan korosi.

Logam

memiliki peranan penting dalam peradaban manusia dan telah dimanfaatkan

oleh manusia sejak berabad lamanya. Bahkan kita mengenal istilah zaman

perunggu, zaman besi. Sebagai contoh tanpa sumbangsih dari dunia metalurgi (pengolahan

metal), kita tak akan pernah kenal dengan musik rock, musik metalik.

Karena senar gitar yang dimainkan dalam gambar ini adalah produk dari

teknologi yang sangat kompleks. Inti dari senar dibuat dari baja lunak,

dengan memvariasikan kekerasan dan kelenturannya , bisa menghasilkan bunyi

yang berbeda.

1.2 Rumusan Masalah

1. Apa saja bahan dari pembuatan logam?

2. Bagaimana proses pembuatan logam

1.3 Tujuan

Tujuan dari pembuatan makalah ini

adalah untuk mengetahui bahan dari pembuatan logam serta bagaimana proses

pembuatan logam.

BAB II

PEMBAHASAN

2.1

Klasifikasi Logam

Logam adalah salahsatu jenis material dari kelompok Materals Engineering. Dan untuk

klasifikasi dari logam dan paduannya (metal

alloys) adalah sebagai berikut:

|

Metal Alloys

|

|||||||||

|

Ferrous

|

|

Non Ferrous

|

|||||||

|

Carbon Steel

|

Cast iron

|

1. Copper & It's Alloys

|

|||||||

|

Low Alloy

|

Hight Alloy

|

|

1. Gray iron

|

2. Alumunium & It's Alloys

|

|||||

|

Low Carbon

|

Medium carbon

|

Hight Carbon

|

Stainless

|

2. Ductile (nodular) Iron

|

3. Magnesium & It's Alloys

|

||||

|

1. Plain

|

1. Plain

|

1. Tool

|

Tool

|

3. White Iron

|

4. Titanium & It's Alloys

|

||||

|

2. Hight

|

2. Heat

|

2. Plai

|

4. Malleable Iron

|

5. The refractory Metals

|

|||||

|

3. Strenght

|

3. Treatable

|

||||||||

|

4. Low

|

|||||||||

|

5. Carbon

|

|||||||||

1. Logam Ferro ( Carbon Steel & Cast Iron) komposisi karbon dalam besi

dan baja

Besi dan baja

tersusun sebagian besarnya dari unsur ferrous

(Fe)dan kemudian unsur karbon (C) yang membentuk larutan padat/paduan Fe-C.

Perbedaan antara besi dan baja jika ditinjau dari kadar karbon (C) dalam

larutan padat (solute solution) Fe-C

adalah baja memiliki komposisi karbon diatas 0% - 2% C. atau dalam buku yang

lain menjelaskan bahwa baja memiliki komposisi kaarbon maksimum 1,65% C.

Besi (cast iron) memiliki komposisi karbon

diatas 1,65% sampai maksimum 6,67% C. umumnya cast irons memiliki kurang lebih 3% sampai 4,5%.

2. Bijih besi (iron ore)

Bijih besi (iron ore) yang ditambang dari alam ini

merupakan material utama pembuatan besi dan baja yang kemudian dalanjutkan

dengan proses peleburan dalam tungku atau dapur peleburan (furnance). Iron ore diproses lebih dahulu untuk dijadikan besi

spons/pelat lalu dilanjutkan proses peleburan didalam tanur/dapur tinggi (blast furnance). Hasil dari peleburan

dari blast furnance adalah besi kasar

(pig iron) yang dalam keadaan cair

dimasukan kedalam furnance lain untuk

dijadikan cast iron atau steel

Iron ore yang ditambang dari alam ada beberapa macam, diantaranya

:

1.

Ferro Carbon/Siderit (FeCO3)

a.

Kandungan Fe anatar 33%-58%

b.

Tidak mengandung unsur P

c.

Berbentuk kristal pasir

d.

Berwarna kuning muda

e.

Dalam udara mudah terbentuk Fe(OH)3 yang berwarna biru

kehitaman

f.

Mudah direduksi

2.

Sperosiderit (FeCO3 + tanah liat)

a.

Berbentuk butiran halus

b.

Mudah direduksi

c.

Mengandung unsur P

3.

Batu Besi Merah (2Fe2O33H2O)

a.

Berbentuk batun

b.

Mengandung 33% Fe

c.

Mengandung unsur P

4.

Hematite (Fe2O3)

a.

Ada yang berbentuk batu yang bisa ditemui di Sulawesi Tengah yang

mengandung : 49%-69% Fe, 0,3% N, 0,096% S, 0,041% P

b.

Ada yang berbentuk butiran halus dan tanah liat yang bisa ditemui di

Teluk Bone yang mengandung 49%-68% Fe, 3,29% Cr, 0,73% Ni, 0,45% Mn, 0,07% C,

da sedikit sekali unsur P

5.

Magnetite (Fe3O4)

a.

Mengandung 77% Fe

b.

Warna hijau kehitaman

c.

Sedikti mengandung unsur P

d.

Dapat direduksi dengan dipanaskan FeO4 dipanaskan menjadi FeO3

+ FeO

6.

Pasir Besi

Hitam (Fe3O4)

a.

Kandungan Fe < 30%

b.

Mengandung 11% TiO2

2.2 Dasar-dasar Proses Pembuatan

Dasar dari Teknologl Mekanik adalah penyelesaian

proses logam dan non logam dari bentuk bijih besi (raw material) menjadi barang

yang dapat digunakan. Hampir semua logam dibuat mula-mula dalam bentuk balok

"ingot" (ingot casting) hasil proses pemurnian logam dari bijihnya,

yang kemudian merupakan bahan baku untuk proses selanjutnya. Proses ini

menyangkut penyelesaian suatu bahan yang mula-mula dicetak dalam suatu cetakan

kemudian dengan proses lain dibentuk, dipotong, dihaluskan, disambung atau

dirubah sifat phisisnya menjadi produk yang dikehendaki.

Pada

dasarnya, proses pembuatan benda kerja logam dapat dikelompokkan menjadi :

1. Proses pengecoran.

2. Proses pembentukan.

3. Proses pemotongan.

4. Proses penyambungan atau penyatuan.

5. Proses perlakuan phisis.

6. Proses penyelesaian atau pengerjaan akhir.

1.Proses

Pengecoran.

Proses pengecoran adalah suatu proses pembuatan yang

pada dasarnya merubah bentuk logam dengan cara mencairkan logam, kemudian dimasukkan

kedalam suatu cetakan dengan dtuang atau ditekan. Di dalam cetakan ini logam

cair akan membeku dan menyusut.

2. Proses Pembentukan

Proses

pembentukan logam adalah suatu proses pembuatan yang pada dasarnya dilakukan

dengan memberikan gaya luar (menekan, memadatkan menarik dsb.)

hingga berubah bentuk secara plastis. Bahan logam sebelumnya dapat dipanaskan

terlebih dahulu sampai mencapai batas tertentu atau logam tetap dingin dalam

arti dibawah batas temperatur

tertentu tsb. Kondisi pertama disebut proses pengerjaan panas (Hot Working

Process), sedang yang terakhir disebut proses pengerjaan dingin (Cold Working

Process).

Proses pembentukan ini memerlukan mesin-mesin dari

jenis ringan sampai berat, menghasilkan kekuatan tambahan, cocok untuk produksi

banyak, tetapi ketelitian bentuk serta ukuran sulit didapat kecuali dengan

teknologi khusus.

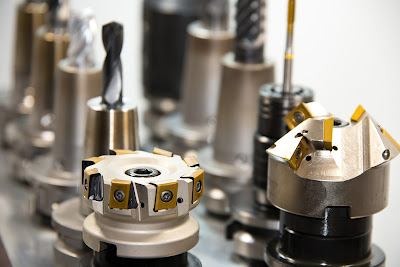

3. Proses Pemotongan

Proses pemotongan logam adalah proses pembuatan yang

menggunakan mesin-mesin perkakas potong untuk mendapatkan bentuk yang digunakan

dengan membuang sebagian material, sedang perkakas potongnya dibuat dari bahan yang lebih keras

dari pada logam yang dipotong.

Contoh

mesin : perkakas ini antara lain mesin bubut, mesin sekrap, mesin drill, mesin

freis dan lain-lain, sedang perkakas potongnya antara lain dari jenis HSS,

karbida dll. Proses

pemotongan ini dapat merupakan proses penyelesaian dari suatu produk dan dapat

juga merupakan. proses yang masih memerlukan proses pengerjaan lainnya.

4. Proses Penyambungan

Proses

ini sering diartikan pengelasan, tetapi sebenarnya pengelasan tersebut

merupakan bagian dari proses penyambungan. Pada dasarnya proses ini dapat

dilakukan tanpa atau dengan mencairkan logam yang disambung, dengan atau tanpa

logam pengisi, dengan atau tanpa tekanan dan dengan perekat atau adhesive.

Contoh

proses ini antara lain : pengelasan, solder, pengelingan dan lain-lain. Proses

penyambungan ini dapat dilakukan apabila komponen yang akan disambung sudah

melalui tahapan-tahapan proses yang disyaratkan, misalnya : pembersihan,

persiapan pada ujung yang akan disambung ataupun proses pengerjaan mesin

lainnya.

5. Proses Perlakuan

Phisi

Proses

perlakuan phisis adalah proses pengerjaan dengan jalan merubah sifat-sifat

phisis dari logam tanpa adanya perubahan bentuk fisik, seperti : proses

perlakuan panas (Heat Treatment), benturan peluru (Shot Peening) dan lain-lain.

6.

Proses Penyelesaian

Proses

ini digunakan untuk memberikan kondisi permukaan tertentu dari benda jadi

(produk), sehingga terjadi perubahan dimensi yang sangat kecil. Secara

keseluruhan, bentuk dan ukuran boleh dikata tidak mengalami perubahan yang

berarti. Kondisi permukaan tertentu yang dimaksud adalah antara lain bewarna

mengkilat, pemeliharaan-pencegahan dari perubahan unsur serta bentuk permukaan,

melalui proses pengecatan, proses anoda, pelaplsan permukaan dengan unsur

tertentu dan lain-lain.

2.3 Metal Fabrication

Technique (teknik pembuatan logam)

Proses pembuatan logam memiliki klasifikasi antara

lain mengalami deformasi plastic dan perubahan bentuk, pengerjaan pasan, gaya

deformasi yang diperlukan adalah leih rendah dan perubahan sifat mekanik tidak

seberapa. Pada pengerjaan dingin diperlukan gaya yang lebih besar, akan tetapi

kekuatan logam tersebut akan meningkat dengan cukup berarti. Ada dua macam

proses pengerjaan logam :

A. Forming Operation

a.

Forging

b.

Rolling

c.

Extrusion

d.

Drawing

B. Casting

a.

Sand casting

b.

Die casting

c.

Investment casting

d.

Lost foam casting

e.

Continuous casting

2.3.1 Metal Forming

Operation (proses pengerjaan logam)

Forming operation adalah proses pengerjaan logam

dimana bentuk dari logam awal diubah dengan melalui proses deformasi plastis.

Macam-macam dari proses ini adalah forging(tempa), rolling(penggilingan),

extrusion(ekstrusi), dan drawing(penggambaran) adalah macam-macam dari proses

forming operation secara umum saat ini.

Proses pengerjaan logam dilakukan pada dua cara,

yaitu proses pengerjaan panas dan proses pengerjaan dingin. Pada pengerjaan

panas dilakukan diatas suhu rekristalisasi atau diatas daerah pengerasan.

Sedangkan proses pengerjaan dingin dilakukan dibawah suhu rekristalisasi dan

kadang-kadang berlangsung pada suhu ruang.

2.3.2 Casting

Pengecoran

(Casting) adalah suatu proses penuangan materi cair seperti logam atau plastik

yang dimasukan kedalam cetakan, kemudian dibiarkan membeku didalam cetakan

tersebut. Kemudian dikeluarkan atau dipecah-pecah untuk dijadikan komponen

mesin. Pengecoran digunakan untuk membuat bagian mesin dengan bentuk yang

kompleks

Pengecoran digunakan untuk mebentuk logm dalam kondisi

panas sesuai denga bentuk cetakan yang telah dibuat. Pengecoran dapat berupa

material logam cair atau plastik yang bisa meleleh (termoplastik), juga

material yang terlarut air misalnya beton atau gips, dan material lain yang

dapat menjadi cair atau pasta ketika dalam kondisi kering akan berubah menjadi

kerasdalam cetakan, dan

terbakar dalam perapian. Proses pengecoran dibagi menjadi dua expandable (dapat diperluas) dan non expandable

(tidak dapat diperluas) mold castingPengecoran biasanya diawali dengan pembuatan cetakan dengan bahan pasir. Cetakan pasir bisa dibuat secara manual maupun dengan mesin. Pembuatan cetakan secara manual dilakukan bila jumlah komponen yang akan dibuat jumlahnya terbatas, dan banyak variasinya. Pembuatan cetakan tangan dengan dimensi yang besar dapat menggunakan campuran tanah liat sebagai pengikat. Dewasa ini cetakan banyak dibuat secara mekanik dengan mesin agar lebih presisi serta dapat diproduk dalam jumlah banyak dengan kualitas yang sama baiknya

BAB

III

KESIMPULAN

·

Logam adalah salah satu jenis material dari kelompok Materals Engineering.

·

Bijih

besi (iron ore) yang ditambang dari

alam ini merupakan material utama pembuatan besi dan baja

· Pada dasarnya, proses pembuatan benda kerja logam

dapat dikelompokkan menjadi :

1. Proses pengecoran.

2. Proses pembentukan.

3. Proses pemotongan.

4. Proses penyambungan atau penyatuan.

5. Proses perlakuan phisis.

6. Proses penyelesaian atau pengerjaan akhir.

·

Ada dua macam

proses pengerjaan logam :

A. Forming Operation

a.

Forging

b.

Rolling

c.

Extrusion

d.

Drawing

B. Casting

a.

Sand casting

b.

Die casting

c.

Investment casting

d.

Lost foam casting

e.

Continuous casting

Qomiu

August 30, 2019

CB Blogger

IndonesiaMakalah Bahan Logam dan Prosesnya

Posted by

Qomiu on Friday, August 30, 2019

BAB I

PENDAHULUAN

1.1 Pendahuluan

Logam

atau metal adalah material (sebuah unsur, senyawa, atau paduan) yang biasanya keras tak tembus cahaya, berkilau, dan memiliki konduktivitas listrik dan termal yang baik. Logam umumnya dapat ditempa atau ditekan

permanen hingga berubah bentuk tanpa patah atau retak dan juga fusibel (bisa dilelehkan) dan ulet (dapat ditarik hingga

membentuk kawat halus). Sekitar 91 dari 118 unsur dalam tabel periodik adalah logam,

sisanya adalah nonlogam atau metaloid. Beberapa unsur

menunjukkan sifat baik logam dan nonlogam sekaligus.

Logam-logam

tersebut diantaranya adalah besi, alumunium, perunggu, timah, kobalt seng dan

logam yang lainnya. Aneka jenis logam tersebut dapat tercipta langsung dari

alam atau dapat juga sengaja dibuat manusia dengan metode pencampuran aneka

logam yang ada untuk menghasilkan logam baru yang lebih kuat dan tahan korosi.

Logam

memiliki peranan penting dalam peradaban manusia dan telah dimanfaatkan

oleh manusia sejak berabad lamanya. Bahkan kita mengenal istilah zaman

perunggu, zaman besi. Sebagai contoh tanpa sumbangsih dari dunia metalurgi (pengolahan

metal), kita tak akan pernah kenal dengan musik rock, musik metalik.

Karena senar gitar yang dimainkan dalam gambar ini adalah produk dari

teknologi yang sangat kompleks. Inti dari senar dibuat dari baja lunak,

dengan memvariasikan kekerasan dan kelenturannya , bisa menghasilkan bunyi

yang berbeda.

1.2 Rumusan Masalah

1. Apa saja bahan dari pembuatan logam?

2. Bagaimana proses pembuatan logam

1.3 Tujuan

Tujuan dari pembuatan makalah ini

adalah untuk mengetahui bahan dari pembuatan logam serta bagaimana proses

pembuatan logam.

BAB II

PEMBAHASAN

2.1

Klasifikasi Logam

Logam adalah salahsatu jenis material dari kelompok Materals Engineering. Dan untuk

klasifikasi dari logam dan paduannya (metal

alloys) adalah sebagai berikut:

|

Metal Alloys

|

|||||||||

|

Ferrous

|

|

Non Ferrous

|

|||||||

|

Carbon Steel

|

Cast iron

|

1. Copper & It's Alloys

|

|||||||

|

Low Alloy

|

Hight Alloy

|

|

1. Gray iron

|

2. Alumunium & It's Alloys

|

|||||

|

Low Carbon

|

Medium carbon

|

Hight Carbon

|

Stainless

|

2. Ductile (nodular) Iron

|

3. Magnesium & It's Alloys

|

||||

|

1. Plain

|

1. Plain

|

1. Tool

|

Tool

|

3. White Iron

|

4. Titanium & It's Alloys

|

||||

|

2. Hight

|

2. Heat

|

2. Plai

|

4. Malleable Iron

|

5. The refractory Metals

|

|||||

|

3. Strenght

|

3. Treatable

|

||||||||

|

4. Low

|

|||||||||

|

5. Carbon

|

|||||||||

1. Logam Ferro ( Carbon Steel & Cast Iron) komposisi karbon dalam besi

dan baja

Besi dan baja

tersusun sebagian besarnya dari unsur ferrous

(Fe)dan kemudian unsur karbon (C) yang membentuk larutan padat/paduan Fe-C.

Perbedaan antara besi dan baja jika ditinjau dari kadar karbon (C) dalam

larutan padat (solute solution) Fe-C

adalah baja memiliki komposisi karbon diatas 0% - 2% C. atau dalam buku yang

lain menjelaskan bahwa baja memiliki komposisi kaarbon maksimum 1,65% C.

Besi (cast iron) memiliki komposisi karbon

diatas 1,65% sampai maksimum 6,67% C. umumnya cast irons memiliki kurang lebih 3% sampai 4,5%.

2. Bijih besi (iron ore)

Bijih besi (iron ore) yang ditambang dari alam ini

merupakan material utama pembuatan besi dan baja yang kemudian dalanjutkan

dengan proses peleburan dalam tungku atau dapur peleburan (furnance). Iron ore diproses lebih dahulu untuk dijadikan besi

spons/pelat lalu dilanjutkan proses peleburan didalam tanur/dapur tinggi (blast furnance). Hasil dari peleburan

dari blast furnance adalah besi kasar

(pig iron) yang dalam keadaan cair

dimasukan kedalam furnance lain untuk

dijadikan cast iron atau steel

Iron ore yang ditambang dari alam ada beberapa macam, diantaranya

:

1.

Ferro Carbon/Siderit (FeCO3)

a.

Kandungan Fe anatar 33%-58%

b.

Tidak mengandung unsur P

c.

Berbentuk kristal pasir

d.

Berwarna kuning muda

e.

Dalam udara mudah terbentuk Fe(OH)3 yang berwarna biru

kehitaman

f.

Mudah direduksi

2.

Sperosiderit (FeCO3 + tanah liat)

a.

Berbentuk butiran halus

b.

Mudah direduksi

c.

Mengandung unsur P

3.

Batu Besi Merah (2Fe2O33H2O)

a.

Berbentuk batun

b.

Mengandung 33% Fe

c.

Mengandung unsur P

4.

Hematite (Fe2O3)

a.

Ada yang berbentuk batu yang bisa ditemui di Sulawesi Tengah yang

mengandung : 49%-69% Fe, 0,3% N, 0,096% S, 0,041% P

b.

Ada yang berbentuk butiran halus dan tanah liat yang bisa ditemui di

Teluk Bone yang mengandung 49%-68% Fe, 3,29% Cr, 0,73% Ni, 0,45% Mn, 0,07% C,

da sedikit sekali unsur P

5.

Magnetite (Fe3O4)

a.

Mengandung 77% Fe

b.

Warna hijau kehitaman

c.

Sedikti mengandung unsur P

d.

Dapat direduksi dengan dipanaskan FeO4 dipanaskan menjadi FeO3

+ FeO

6.

Pasir Besi

Hitam (Fe3O4)

a.

Kandungan Fe < 30%

b.

Mengandung 11% TiO2

2.2 Dasar-dasar Proses Pembuatan

Dasar dari Teknologl Mekanik adalah penyelesaian

proses logam dan non logam dari bentuk bijih besi (raw material) menjadi barang

yang dapat digunakan. Hampir semua logam dibuat mula-mula dalam bentuk balok

"ingot" (ingot casting) hasil proses pemurnian logam dari bijihnya,

yang kemudian merupakan bahan baku untuk proses selanjutnya. Proses ini

menyangkut penyelesaian suatu bahan yang mula-mula dicetak dalam suatu cetakan

kemudian dengan proses lain dibentuk, dipotong, dihaluskan, disambung atau

dirubah sifat phisisnya menjadi produk yang dikehendaki.

Pada

dasarnya, proses pembuatan benda kerja logam dapat dikelompokkan menjadi :

1. Proses pengecoran.

2. Proses pembentukan.

3. Proses pemotongan.

4. Proses penyambungan atau penyatuan.

5. Proses perlakuan phisis.

6. Proses penyelesaian atau pengerjaan akhir.

1.Proses

Pengecoran.

Proses pengecoran adalah suatu proses pembuatan yang

pada dasarnya merubah bentuk logam dengan cara mencairkan logam, kemudian dimasukkan

kedalam suatu cetakan dengan dtuang atau ditekan. Di dalam cetakan ini logam

cair akan membeku dan menyusut.

2. Proses Pembentukan

Proses

pembentukan logam adalah suatu proses pembuatan yang pada dasarnya dilakukan

dengan memberikan gaya luar (menekan, memadatkan menarik dsb.)

hingga berubah bentuk secara plastis. Bahan logam sebelumnya dapat dipanaskan

terlebih dahulu sampai mencapai batas tertentu atau logam tetap dingin dalam

arti dibawah batas temperatur

tertentu tsb. Kondisi pertama disebut proses pengerjaan panas (Hot Working

Process), sedang yang terakhir disebut proses pengerjaan dingin (Cold Working

Process).

Proses pembentukan ini memerlukan mesin-mesin dari

jenis ringan sampai berat, menghasilkan kekuatan tambahan, cocok untuk produksi

banyak, tetapi ketelitian bentuk serta ukuran sulit didapat kecuali dengan

teknologi khusus.

3. Proses Pemotongan

Proses pemotongan logam adalah proses pembuatan yang

menggunakan mesin-mesin perkakas potong untuk mendapatkan bentuk yang digunakan

dengan membuang sebagian material, sedang perkakas potongnya dibuat dari bahan yang lebih keras

dari pada logam yang dipotong.

Contoh

mesin : perkakas ini antara lain mesin bubut, mesin sekrap, mesin drill, mesin

freis dan lain-lain, sedang perkakas potongnya antara lain dari jenis HSS,

karbida dll. Proses

pemotongan ini dapat merupakan proses penyelesaian dari suatu produk dan dapat

juga merupakan. proses yang masih memerlukan proses pengerjaan lainnya.

4. Proses Penyambungan

Proses

ini sering diartikan pengelasan, tetapi sebenarnya pengelasan tersebut

merupakan bagian dari proses penyambungan. Pada dasarnya proses ini dapat

dilakukan tanpa atau dengan mencairkan logam yang disambung, dengan atau tanpa

logam pengisi, dengan atau tanpa tekanan dan dengan perekat atau adhesive.

Contoh

proses ini antara lain : pengelasan, solder, pengelingan dan lain-lain. Proses

penyambungan ini dapat dilakukan apabila komponen yang akan disambung sudah

melalui tahapan-tahapan proses yang disyaratkan, misalnya : pembersihan,

persiapan pada ujung yang akan disambung ataupun proses pengerjaan mesin

lainnya.

5. Proses Perlakuan

Phisi

Proses

perlakuan phisis adalah proses pengerjaan dengan jalan merubah sifat-sifat

phisis dari logam tanpa adanya perubahan bentuk fisik, seperti : proses

perlakuan panas (Heat Treatment), benturan peluru (Shot Peening) dan lain-lain.

6.

Proses Penyelesaian

Proses

ini digunakan untuk memberikan kondisi permukaan tertentu dari benda jadi

(produk), sehingga terjadi perubahan dimensi yang sangat kecil. Secara

keseluruhan, bentuk dan ukuran boleh dikata tidak mengalami perubahan yang

berarti. Kondisi permukaan tertentu yang dimaksud adalah antara lain bewarna

mengkilat, pemeliharaan-pencegahan dari perubahan unsur serta bentuk permukaan,

melalui proses pengecatan, proses anoda, pelaplsan permukaan dengan unsur

tertentu dan lain-lain.

2.3 Metal Fabrication

Technique (teknik pembuatan logam)

Proses pembuatan logam memiliki klasifikasi antara

lain mengalami deformasi plastic dan perubahan bentuk, pengerjaan pasan, gaya

deformasi yang diperlukan adalah leih rendah dan perubahan sifat mekanik tidak

seberapa. Pada pengerjaan dingin diperlukan gaya yang lebih besar, akan tetapi

kekuatan logam tersebut akan meningkat dengan cukup berarti. Ada dua macam

proses pengerjaan logam :

A. Forming Operation

a.

Forging

b.

Rolling

c.

Extrusion

d.

Drawing

B. Casting

a.

Sand casting

b.

Die casting

c.

Investment casting

d.

Lost foam casting

e.

Continuous casting

2.3.1 Metal Forming

Operation (proses pengerjaan logam)

Forming operation adalah proses pengerjaan logam

dimana bentuk dari logam awal diubah dengan melalui proses deformasi plastis.

Macam-macam dari proses ini adalah forging(tempa), rolling(penggilingan),

extrusion(ekstrusi), dan drawing(penggambaran) adalah macam-macam dari proses

forming operation secara umum saat ini.

Proses pengerjaan logam dilakukan pada dua cara,

yaitu proses pengerjaan panas dan proses pengerjaan dingin. Pada pengerjaan

panas dilakukan diatas suhu rekristalisasi atau diatas daerah pengerasan.

Sedangkan proses pengerjaan dingin dilakukan dibawah suhu rekristalisasi dan

kadang-kadang berlangsung pada suhu ruang.

2.3.2 Casting

Pengecoran

(Casting) adalah suatu proses penuangan materi cair seperti logam atau plastik

yang dimasukan kedalam cetakan, kemudian dibiarkan membeku didalam cetakan

tersebut. Kemudian dikeluarkan atau dipecah-pecah untuk dijadikan komponen

mesin. Pengecoran digunakan untuk membuat bagian mesin dengan bentuk yang

kompleks

Pengecoran digunakan untuk mebentuk logm dalam kondisi

panas sesuai denga bentuk cetakan yang telah dibuat. Pengecoran dapat berupa

material logam cair atau plastik yang bisa meleleh (termoplastik), juga

material yang terlarut air misalnya beton atau gips, dan material lain yang

dapat menjadi cair atau pasta ketika dalam kondisi kering akan berubah menjadi

kerasdalam cetakan, dan

terbakar dalam perapian. Proses pengecoran dibagi menjadi dua expandable (dapat diperluas) dan non expandable

(tidak dapat diperluas) mold castingPengecoran biasanya diawali dengan pembuatan cetakan dengan bahan pasir. Cetakan pasir bisa dibuat secara manual maupun dengan mesin. Pembuatan cetakan secara manual dilakukan bila jumlah komponen yang akan dibuat jumlahnya terbatas, dan banyak variasinya. Pembuatan cetakan tangan dengan dimensi yang besar dapat menggunakan campuran tanah liat sebagai pengikat. Dewasa ini cetakan banyak dibuat secara mekanik dengan mesin agar lebih presisi serta dapat diproduk dalam jumlah banyak dengan kualitas yang sama baiknya

BAB

III

KESIMPULAN

·

Logam adalah salah satu jenis material dari kelompok Materals Engineering.

·

Bijih

besi (iron ore) yang ditambang dari

alam ini merupakan material utama pembuatan besi dan baja

· Pada dasarnya, proses pembuatan benda kerja logam

dapat dikelompokkan menjadi :

1. Proses pengecoran.

2. Proses pembentukan.

3. Proses pemotongan.

4. Proses penyambungan atau penyatuan.

5. Proses perlakuan phisis.

6. Proses penyelesaian atau pengerjaan akhir.

·

Ada dua macam

proses pengerjaan logam :

A. Forming Operation

a.

Forging

b.

Rolling

c.

Extrusion

d.

Drawing

B. Casting

a.

Sand casting

b.

Die casting

c.

Investment casting

d.

Lost foam casting

e.

Continuous casting

Subscribe to:

Post Comments

(

Atom

)

Semoga Bermanfaat

ReplyDelete